Як видобувають та обробляють алмази. Підприємства обробки алмазів

Вітаємо, друзі! Легендарна фраза з кінофільму "Жорстокий романс" "Дорогий діамант дорогий і ограновування вимагає" - справжня правда. І нехай у кіно вона мала метафоричний зміст, ми сьогодні доведемо, наскільки важливим є процес огранювання у створенні чудових екземплярів алмазного виробництва. Це фінальний етап створення та обробки каменю, від якого залежить, як він заграє, розкриє всю свою пишність та внутрішнє світіння.

Тільки уявіть: чорний непоказний шматок вуглецю в процесі обробки перетворюється на чудовий гранований діамант. Залишається тільки здогадуватись, скільки праці стоїть за цим, які зусилля докладає майстер. Ограновування алмазу покликане відточити мінерал настільки, щоб його внутрішній вогонь і магія стали видно, заворожили і віддали власнику всю свою привабливість. При цьому важливо не витратити початковий матеріал більше за потрібне, зберегти його масу по максимуму.

Перші експерименти в ограновуванні

Якщо врахувати при цьому найвищу щільність каменю і ручну його обробку, можна припустити, що вмілий огранщик у сучасній ювелірній справі цінується чи не найбільше за діаманти.

Коли ж людство усвідомило, що огранований алмаз виглядає набагато цікавішим і витонченішим за свого необробленого побратима? Історики відзначають перші спроби обробити камінь ще за часів Середньовіччя. На нерівному самоцвіті методом шліфування створювали площини, здатні заломлювати світлові промені. Спочатку грані (інша їхня наукова назва – фацети) наносилися хаотично, але згодом набули певного порядку.

Одна з перших відомих огранок - індійська, полягала у створенні восьмигранника з дикого каменю. У цьому мінералу була гостра вершина, а сама природна форма майже змінювалася.

З появою більш досконалого обладнання, експерименти в обробці алмазу стали ще вдалішими, з'явилися різні види та форми.

Цікаво знати! Діамант - це не тільки сучасна назва дорогоцінного каменю, але і найпопулярніший вид огранювання алмазу. Пов'язують його появу з ім'ям Марселя Толковські, який першим у 1919 році розрахував порядок заломлення променів в алмазі та запропонував використовувати круглу форму та діамантове огранювання для кращого розкриття естетики та внутрішньої сили каменю.

Такий спосіб допомагає світлу проникнути всередину самоцвіту через верхній майданчик, переломитися там у нижніх гранях і, перетворившись на веселку, вийти назовні. Для людського ока це виглядає як блиск та свічення, які зачаровують миттєво. Саме за чарівну гру світла ми і любимо це дорогоцінне каміння.

Як обмежують алмази

Коли ви бачите кінцевий продукт, ви навряд чи замислюєтеся над тим, як він вироблявся і скільки праць коштував своїм творцям. Також і з діамантом. Поки ви не вникнете в тонкощі процесу, не почнете цінувати свої прикраси як слід.

Ми вирішили посвятити вас у свята святих і розповісти, як і чим роблять ті самі грані, що перетворюють неогранений камінь у чарівний та бажаний усіма діамант.

- Кристал розколюють. Трапляється, що при рентгенівському випромінюванні виявляються дефекти всередині мінералу, і тоді їх потрібно видалити.

- На спеціальному верстаті діамант обдирають, надаючи йому кути та грані.

- Власне шліфування відбувається на залізному полірувальному колі. На нього попередньо насипають алмазний порошок, саме він допомагає відточувати камінчик до майже ідеального стану. Виходить, що алмаз "обробляє сам себе".

- Полірування. Фінальний етап надання діаманту лоску.

Коли процес вже налагоджений і майстер пристосувався та напрацював великий досвід, виробництво якісних, без дефектів, каміння йде як по маслу. Якщо досвіду недостатньо, можливі помилки, через які діаманти бракують за невідповідність стандартам якості.

Наприклад, надто великий купол веде до неправильного відображення світла. Він виходитиме назовні не через верх, а через нижню частину виробу. Неспівмірно велика висота теж призводить до шлюбу.

Якщо на великий екземпляр нанести надто великі грані, він не гратиме і заломлюватиме промені, через що виглядатиме тьмяним і не діамантом зовсім.

Ну а коли на дрібному камінчику граней обмаль, він більше буде схожим на молочного кольору самоцвіт, а не на легендарний і шикарний діамант. Одним словом, найменша помилка - і камінь замість прилавка фешенебельного ювелірного бутіка виявляється в коробці з написом "шлюб", а сам майстер, з ймовірністю, залишається без роботи.

Перед огранюванням важливо врахувати і природну форму каменю, з його дефектами. Щоб звести до мінімуму втрати дорогоцінного вихідного коду, краще попередньо скласти модель готового виробу на комп'ютері.

Ну що, методи обробки розглянули, час і видами огранок помилуватися. Водночас і застосуйте сьогоднішні знання на практиці. Якщо у вас вдома є скарбниця з діамантами, відкривайте і розглядайте. Ні? Не біда. Це чудова нагода навідатися в ювелірний з коханою людиною і здивувати його своїми знаннями в галузі коштовностей!

Види огранювання діамантів

- Круглий. Той самий легендарний, який винайшов Толковський, досі найпопулярніший і універсальний. Однак є в нього і мінус: дуже багато матеріалу йде у витрату, вірніше, у відходи. Адже щоб досягти ідеальної круглої форми, природний алмаз довго обточують і полірують, знімаючи з нього стружку.

- Принцеса. Дізнатися про цей вид огранювання можна за квадратною формою з гострими кутами. Він не відрізняється такою ж витонченістю, як попередній, але втрата маси при його шліфуванні мінімальна. У ювелірному світі цей вид оцінюється досить високо, але при покупці важливо звернути увагу на куточки, вони повинні бути добре закріплені і не мати дефектів, інакше камінчик може випасти з оправи та загубитися.

- Груша. Це огранювання настільки ніжне, що підкреслить крихкість своїх молодих господарок, а зрілим дамам подарує свіжість і привабливість. Особливо добре виглядає цей вид у сережках і кулонах, а ув'язнений у перстень він візуально подовжить пальчики рук.

- Маркіза. Мало хто знає, але за легендою цей вид винайшов король Луї 14 для своєї Маркізи де Помпадур. Точніше, діамант обробляли на його замовлення. Він хотів, щоб камінь неодмінно повторив посмішку зазнаби і не помилився. Подовжена форма «човника» вийшла настільки витонченою, що божественно виглядає на будь-якій жіночій ручці, надаючи її аристократичності, а змий володарці прикраси – шарм.

- Овал. Вже за назвою ясно, якої форми цей алмаз. Він відмінно вписується не тільки в персні, а й кулони та сережки. Якщо вам пощастить мати цілий гарнітур з овальними діамантами, ви станете вдвічі чарівнішими, адже овальні сережки зроблять обличчя більш виразним, а кулон ненав'язливо створить акцент на гарному декольті.

- Серце. Досить молодий вид огранювання, обожнюваний романтиками та поціновувачами незвичайних ексклюзивних діамантів. Зазвичай ці камінці однакові і в довжину, і в ширину, а технологія їх обробки дуже багатоетапна та складна. «Сердечні» алмази тому й коштують дорожче за інших, але ця краса за своєю пишнотою безцінна.

- Смарагд. Восьмикутне ограновування діаманта, прямокутного за формою. Є думка, що світло при цьому ограновуванні не настільки різноманітно заломлюється, зате спалахи та відблиски виходять яскравішими. Цей вид не такий поширений, як інші, але, безсумнівно, заслуговує на увагу і захоплення.

- Ашер. Має більше "сходинок", ніж смарагд, і квадратну форму. За рахунок багатоярусності ефект відблиску та гри світла досягається неймовірний. Ось за що цінують і люблять це огранювання.

Напевно, через кілька років винайде ще безліч нових різновидів, адже популярність діамантів зростає. Люди хочуть не просто розкоші, а грамотних вкладень у своє майбутнє, а дорогоцінні камені для цього підходять якнайкраще.

Що ж, чекаємо на нові вишукані екземпляри, про які ми неодмінно відразу розповімо і покажемо на фото. Вже якщо що й варте уваги, то справжні твори природи, дбайливо перетворені руками людини у вічні витвори мистецтва! До нових зустрічей, поціновувачі прикрас!

Команда ЛюбіКамені

В цій статті:

Алмаз є найтвердішим матеріалом у природі. Всі знають, що для того, щоб отримати діамант, алмаз обробляється. Але як же це зробити, адже для цього потрібні ще твердіші матеріали? Чим обробляють алмази, виготовляючи діаманти?

Насправді у твердості алмазу є межі, у різних напрямках вона різна, тому якщо правильно вибрати кут, при якому до алмазу прямує ріжучий інструмент, можна отримати прийнятні результати. Крім того, досить давно люди зрозуміли, що для цих цілей годиться лише інший алмаз або його уламок.

Ограновування алмазу

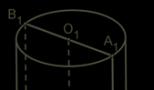

Алмаз являє собою висококристалізований вуглець, атоми якого мають геометричну організацію, що дозволяє відколювати шматочки алмазу паралельно площині, утвореної атомами. При такій обробці поверхня стає рівною і гладкою.

Перш ніж обробка алмазів розпочнеться, майстер має вивчити його внутрішню структуру. Будь-яке неправильно розраховане увімкнення або тріщина може призвести до того, що в процесі огранювання камінь розколеться. Дефекти алмазу оцінюються вручну за допомогою лупи. Залежно від цінності та розміру каменю, цей процес може затягтися від кількох днів до кількох років.

Якщо алмаз має матову поверхню, перед початком роботи одна його сторона шліфується, щоб можна було оцінити його внутрішню структуру. Після цього, якщо необхідно камінь розколоти, тушшю можуть бути нанесені лінії розколу.

Розкол

Першим етапом обробки алмазу вважається його розкол. Звичайно, було б цікаво отримати камінь якомога більше і не розколювати його зовсім, але це може спричинити високу крихкість, якщо є множинні включення або тріщини. Раніше розкол проводився за допомогою стамески та молотка після ретельних розрахунків майстра. Але це часто призводило до помилок, і камінь міг бути зіпсований.

Останнім часом замість розколу почали використовувати розпилювання. Для цього використовують полотно алмазної пили, що складається з мілини і вкрите крихтою дорогоцінного каменю. Таке полотно обертається зі швидкістю 10 тисяч обертів за хвилину і поступово розпилює алмаз.

Процес може тривати дуже довго, один камінь вагою один карат можуть розпилювати до 8 годин. Але останнім часом з'явився ще надійніший спосіб - зараз для цих цілей використовують лазер.

Тертя - за допомогою цієї процедури набувають чорнову форму діаманта. На токарному верстаті або спеціальній установці закріплюються два алмази, після чого встановлюються у правильному напрямку та труться один про одного.

Ограновування

Огранювання алмазу, або як воно ще називається, шліфування, проводиться тільки іншим алмазом. Це можливо завдяки тому, що твердість алмазу у різних напрямках різна. Тому перед тим як перейти до цієї процедури роблять ретельні розрахунки. Використовується для цього і алмазний порошок або крихта.

На горизонтальному колі зі сталі, на поверхні якого знаходиться алмазний порошок і масло, шліфуються грані алмазу. При цьому швидкість обертання кола становить 2-3 тисячі обертів за хвилину.

Незважаючи на велику різноманітність інструментів, досвідчений ограновувач контролює розташування граней та напрям кутів вручну за допомогою лупи. Існують певні механічні верстати для обробки дрібного каміння, проте вони використовуються вкрай рідко.

При ограновуванні алмазів втрачається дуже багато матеріалу. У середньому ця цифра може сягати навіть 50-60%. Під час обробки легендарного алмазу Куллінана вона становила близько 65%. При шліфуванні алмазу додатково утворюється алмазний порошок, який також збирається та використовується далі.

Полірування - на шліфувальному колі є додаткова смуга, на яку нанесена дуже дрібна алмазна крихта (практично пил), яка використовується для подальшого полірування діаманта. Це робиться з метою прибрати всі нерівності та сліди шліфування каменю.

Історія обробки алмазів

Вперше почали обмежувати діаманти ще в Індії. Спочатку помітили, що якщо потерти одним алмазом про іншу, то їхні грані шліфуються і блиск зростає. Там же і було винайдено легендарне ограновування у формі троянди. У Європі піддавати алмази ограновуванні почали пізніше - лише у XIV-XV століттях. Вперше в середині XV століття ювеліром було огранено алмаз, який згодом отримав назву «Сансі».

Через два роки алмази почали розпилювати. Спочатку такі пили являли собою дріт із заліза з нанесеним на поверхню алмазним порошком. Великі алмази розпилювали довго, наприклад, на розпилювання алмазу «Регент» пішло аж два роки. Тому зараз відмовилися від такого методу та віддали перевагу мідним чи бронзовим дискам.

Нині практично весь процес комп'ютеризовано. Машина розраховує форму огранювання, яка дозволить каменю відкрити максимально такі якості, як блиск та гра кольору. Крім лазера, для розпилу та обробки алмазу використовується ультразвук та електроерозійна установка.

Незважаючи на всі свої очевидні переваги, камінь має деякі недоліки, наприклад, хімічної активністю щодо нікелю і заліза. За підвищеної температури ці метали утворюють з алмазом розчини впровадження, після чого алмаз руйнується. Тобто алмаз неможливо використовувати для того, щоб нарізати сталь на високій швидкості.

Як співається в одній сучасній пісні: «Найкращі друзі дівчат – це діаманти». Напевно, не знайдеться людини, яка зможе посперечатися з таким твердженням. Ювелірний завод, який створює витвори мистецтва з дорогоцінних металів з інкрустованими в них діамантами, стикається зі складним завданням обробки алмазів, адже діамант - не що інше, як алмаз, якому за допомогою спеціальних технологій надали необхідне огранювання. І завдання це зовсім не просте, адже алмази вважають найміцнішим камінням у світі.

Як вдається обробити діамант?

В основу обробки алмазу покладено два фактори. Перший полягає у його структурі, другий - у способі обробки. Говорячи про структуру алмазу, слід зазначити, що алмаз - це вуглець, який має високий ступінь кристалізації. Атоми вуглецю, з яких складається алмаз, завжди створюють геометричну організацію, що дозволяє відколювати шматочки паралельно до тих площин, які створюють атоми. Після такого роду процедур поверхня стає більш рівною. Як не дивно, але інструментом для обробки алмазу є алмаз, точніше сказати, його відколоті шматочки. На одній із сторін кристала робиться поглиблення. Туди міститься тонкий різець. Після удару по різцю від кристала відколюється черговий шматочок. Під час обробки алмазу напрямок цієї обробки не повинен змінюватися. Розпилюється кристал за допомогою спеціальних металевих дисків, на які нанесено алмазний пил з мастилом. Виходить, що за допомогою алмазів ми обробляємо алмаз. Обробка найтвердішої речовини на Землі – процес довгий та трудомісткий. До таких робіт допускаються лише висококваліфіковані фахівці, які навчаються цьому ремеслу не один рік. Та й навчання закінчиться тим, що людина стане на довгі роки лише стажером. Приступити ж до самостійної обробки алмазів він має не так вже й скоро.

Діамант (від фр. brillant - блискучий, блискучий) - алмаз, якому за допомогою обробки надано спеціальну форму, що максимально виявляє його природний блиск. Діаманти оцінюють за системою «4 C»: cut (огранювання), clarity (чистота), color (колір) і carat (маса в каратах), що дозволяє визначити, наскільки камінь близький до досконалості.

Головне в оцінці огранювання каменю – її якість: наскільки грані геометрично точні та пропорційні. Ідеальне огранювання кодується літерою «А», далі за зменшенням якості. Чистота - найістотніший показник якості діамантів: вона виявляється у наявності чи відсутності дефектів каменю чи сторонніх включень. Ідеальний діамант, без вад, називається діамантом чистої води. За кольором діаманти поділяються на традиційні (безбарвні та всі відтінки жовтого) та фантазійні (рожеві, блакитні, сині, зелені). Маса діамантів вимірюється в каратах (1 карат дорівнює 0,2 г).

Перші форми обробки були досить примітивними: сточували одну з граней та шліфували. В 1465 придворний ювелір бургундського герцога Людвіг ван Беркем вперше зробив огранювання у формі «троянди». Протягом багатьох століть ювеліри розробляли ідеальне діамантове огранювання, таке, щоб світло в алмазі повністю внутрішньо відбивалося. У 1961 році Арпад Неджі, який 13 років працював у цьому напрямку, розробив нове огранювання алмазу - профільне («принцеса»). В останні роки саме така форма діамантів стала дуже популярною.

Алмаз – це природний мінерал, що є вуглець з алотропними кристалічними гратами. Завдяки особливостям молекулярної будови він є надзвичайно твердим матеріалом, який здатний зберігатися необмежено довго.

Хімічний склад алмазу може бути змінений під впливом різних факторів: висока температура, тиск та/або вакуум. В результаті їх дії алмаз перетворюється на інший хімічний елемент - графіт, який має інший склад якісних характеристик.

Алмази отримують шляхом природного видобутку та способом штучного вироблення. В рамках другого способу хімічний елемент графіт піддають дії високої температури та тиску. Графітний матеріал змінює свою молекулярну структуру і перетворюється на алмазну сировину, набуваючи характерних властивостей міцності.

Перед подальшим використанням отриманий сировинний матеріал потребує додаткової обробки. Чинник підвищеної твердості алмазу потребує особливого підходу до методів її здійснення.

Історія

Історія видобутку алмазів надзвичайно молода. Це пояснюється складністю пошуку та видобутку мінералу, а також труднощами, пов'язаними з його обробкою. Технологія обробки описуваного матеріалу за допомогою іншого алмазу стала набирати популярності лише до XIV-XV століття нашої ери. До цього часу цей метод застосовувався лише древніми індійськими майстрами, які старанно зберігали секрети технології.

На території Росії розробка покладів мінералу та освоєння технологій його обробки набули промислового масштабу лише у другій половині XIX століття. На сьогоднішній день у Сибіру ведеться робота з видобутку цієї корисної копалини на рудниках, що знаходяться в списку найбільших у світі. При цьому освоєно всі види обробки алмазів.

Особливості обробки

Технологія обробки та набір технічних пристроїв, придатних для цього, визначається найменуванням кінцевої мети, для якої використовуватиметься оброблений алмаз.

Характеристики алмазу зумовлюють необхідність його використання у різних технологічних системах, інструментах та приладах. Наприклад, дрібна алмазна фракція - крихта, використовується як напилення, що покриває робочі поверхні будь-яких ріжучих пристроїв. Алмазне напилення застосовується для нанесення на відрізні диски, пилки, стрічки, призначені для розпилювання металу, каменю, бетону, кераміки та інших матеріалів.

Незважаючи на стійкість алмазу до впливу деструктивних навантажень широкого спектру, він є крихким матеріалом. Застосування ударно-пресувальних технологій дозволяє подрібнювати алмази в крихту. Дроблення мінералу проводиться із застосуванням гідравлічного преса (даний варіант обробки рідко застосовується).

Більше широко використовується технологія прокатного подрібнення. В рамках даного процесу, сировина подається по конвеєру в спеціальну камеру, в якій обертаються циліндричні валики, що стикаються один з одним. Проходячи між ними, алмазна сировина кришиться. Враховуючи коефіцієнт міцності алмазу, на конвеєрі застосовується кілька блоків з валиками, що обертаються, що мають різну величину зазору між ними. Це дозволяє знизити навантаження на механізм, оскільки проводиться поетапне дроблення за принципом від більшого до меншого.

Робоча поверхня валиків покривається алмазним напиленням, тому що ніякий інший матеріал не здатний витримати дане навантаження в такому ефективному еквіваленті.

Розмірні параметри фракції крихти визначаються найменуванням кінцевої мети, на яку вона використовуватиметься. Алмазна крихта більшої зернистості застосовується для грубої обробки матеріалів із підвищеним коефіцієнтом міцності: кераміки, граніту, керамограніту. Наприклад, велика крихта використовується як ріжучий елемент, що наноситься на робочу кромку кругових коронок, призначених для випилювання круглих отворів у твердих матеріалах: керамічній плитці кахлі, бетоні, гранітних плитах та інших.

Алмазна крихта дрібнішої зернистості застосовується для здійснення тонкої обробки тих чи інших матеріалів. У рамках цієї обробки матеріали зачищаються, шліфуються, поліруються. Полірування проводиться спеціальною пастою, в основі якої лежить алмазний пил. Отримання алмазної крихти різної зернистості досягається шляхом дроблення та подальшого просіювання.

Пропускання подрібненого алмазу через сіткові панелі з різними розмірами комірки дозволяє одержати фракції фіксованого діаметра.

Процес отримання алмазних матеріалів, придатних для застосування у виробничих цілях, є більш трудомісткою процедурою, ніж ударно-пресувальна технологія. Як дані матеріалів використовуються, наприклад, кола для різання скла, наконечники токарних різців та інші. Вони є елементами, що повністю складаються з алмазної маси. Виготовлення подібних доповнень передбачає проведення виробничих процедур, пов'язаних із ресурсними витратами та застосуванням кількох технологій обробки одночасно.

Властивості міцності алмазу значно ускладнюють виготовлення деталей, що висувають високі вимоги до розмірних параметрів та точності форми.

Єдиним матеріалом, за допомогою якого можна проводити ефективну обробку алмазної сировини, є алмаз.

Правильне комбінування факторів, що впливають на інструмент обробки та оброблюваний матеріал, дозволяє виконувати обробку максимально ефективно. Наприклад, в деяких випадках оброблювану заготівлю нагрівають у межах середнього температурного діапазону, а температуру пристосування для обробки тримають в області низьких термічних показників. У такому разі розігріта заготовка піддається обробці, а відсоток зношування інструменту знижується.

Використання цього способу обумовлено властивостями алмазу, які він набуває під впливом високих температур. Що температура, тим нижче коефіцієнт міцності мінералу.

Чим зробити розкол?

Іншим способом обробки алмазу є обробка із застосуванням гарячого заліза. Цей мінерал здатний вступати в хімічну реакцію з металом, нагрітим до високих температур. Гаряче залізо починає поглинати вуглецеву складову алмазу. У точці дотику розжареного металу з мінералом на молекулярному рівні відбувається розплавлення останнього.

Цей метод має низьку виробничу ефективність, проте, лише з його допомогою можна досягти певних результатів у обробці алмазного матеріалу.

Застосування методу гарячої сталі проводиться за необхідності розпилювання великого обсягу сировини з мінімальним відхідним коефіцієнтом. У рамках цього методу використовується розжарений сталевий дріт, що приводиться в рух валами, що обертаються. У цьому випадку лінія розпилу виходить максимально тонкою, а втрата основного сировинного матеріалу здається мінімум.

З допомогою методу гарячого пиляння можна лише маніпуляції, створені задля обробку загального характеру. Детальне огранювання виконується із застосуванням більш складних технологій шліфування. У рамках цього методу використовується технологія гарячого свердління. У цьому випадку свердлильний сталевий елемент також розігрівається до високих температур. Ефективність методу підвищується за рахунок нагрівання обох деталей в результаті тертя один об одного.

Свердління алмазу застосовується для виконання чорнової обробки. Уздовж лінії розколу заготовки просвердлюються отвори потрібного діаметра. Вони занурюються спеціальні анкерні розширювачі. Технологія дозволяє керувати розширенням анкерів по черзі або одночасно. Завдяки цьому з'являється можливість виконати контрольований розкол заготовки по заданій лінії.

Ключову роль ефективності методу грає кут, під яким просвердлюються отвори. Будь-яке відхилення від заданих значень може призвести до порушення точності розколювання.

Чим шліфують діамант?

Головним напрямом у технологіях обробки цього мінералу є його шліфування. Завдяки цій процедурі, алмази набувають своєї кінцевої форми, і в деяких випадках перетворюються на дорогоцінні камені.

Виготовляючи діаманти, майстри вдаються до методів поетапної обробки. Чорнова заготовка очищається від домішок інших мінералів, якщо такі є. Потім проводиться грубе розпилювання, завдяки якому формується основна форма майбутнього виробу. Після цього починається ограновування.

Для шліфування алмазного мінералу використовуються пристрої, оснащені спеціальними насадками - дисками або пластинами, що мають товщину, форму і матеріал виготовлення, що відповідають найменуванню процедури, що проводиться. На робочі поверхні цих насадок нанесені фракції алмазної крихти різного діаметра.

Якщо огранювання проводиться з метою отримання дорогоцінного каменю – діаманта, то застосовується безліч насадок із широким спектром розмірних параметрів. Першими використовуються пластини або диски з алмазною крихтою найбільшого діаметра. У міру перебігу процесу зернистість насадок зменшується. Кінцеве полірування здійснюється із застосуванням алмазних наночастинок.

Алмази утворилися понад 300 млн років тому. Кімберлітова магма сформувалася на глибині 20-25 км. Магма поступово піднімалася розломами в земній корі, і коли верхні шари вже не могли стримувати тиск гірських порід, відбувався вибух. Першу таку трубку виявили у ПАР у м. Кімберлі – звідти й пішла назва.

1. У середині 50-х років були відкриті найбагатші корінні родовища алмазів у Якутії, де було на сьогоднішній день виявлено близько 1500 кімберлітових трубок. Розробкою родовищ Якутії займається російська компанія «АЛРОСА», яка видобуває 99% алмазів у Російській Федерації та понад чверть у світі.

2. Місто Мирне – алмазна «столиця» Росії, розташована в Якутії (Саха) в 1200 км. від Якутська.

Відкрита геологами влітку 1955 року алмазоносна трубка «Мир» дала назву робочому селищу, що виросло серед тайги і стало через 3,5 року містом.

3. Населення міста становить близько 35 тисяч жителів. Близько 80% цього населення працює на підприємствах, пов'язаних із групою компаній «АЛРОСА».

4. Площа Леніна – центр міста.

5. Аеропорт Мирного

Забезпечення Мирного продуктами та споживчими товарами відбувається такими способами: авіацією, судноплавними поставками (на той період, поки на Олені відкрита навігація) та по “зимнику”.

6. Вантажний літак Іл-76ТД авіакомпанії «АЛРОСА»

7. У Мирному розташована штаб-квартира найбільшої в Росії діамантової компанії «АЛРОСА».

Історія компанії розпочалася з тресту «Якуталмаз», утвореного для освоєння корінних алмазних родовищ Якутії на початку 1950-х років.

8. Основним родовищем "Якуталмазу" стала кімберлітова трубка "Мир", відкрита 13 червня 1955 року.

Тоді геологи відправили до Москви зашифровану телеграму «Закурили слухавку світу. Тютюн відмінний».

9. Кар'єр розташований у безпосередній близькості від Мирного.

10. З 1957 по 2001 рік з родовища було видобуто алмазів на 17 млрд дол. США, вивезено близько 350 млн. м3 породи.

За ці роки кар'єр так розширився, що самоскидам доводилося проїжджати спіралеподібною дорогою 8 км. від дна до поверхні.

11. Кар'єр має глибину 525 м і діаметр 1,2 км, є одним із найбільших у світі: за висотою до нього могла б увійти Останкінська телевежа.

12. Кар'єр був законсервований у червні 2001 року і з 2009 року видобуток алмазної руди ведеться підземним способом на копальні «Мир».

13. У зоні розташування трубки Мир проходить водоносний обрій. Зараз вода надходить у кар'єр і, таким чином, становить загрозу для рудника, що знаходиться під кар'єром. Вода повинна безперервно викачуватись і прямувати у розлами, знайдені геологами у земній корі.

14. Обсяг видобутку алмазів на руднику у 2013 р. становив понад 2 млн. карат.

Ресурси (включаючи запаси) – понад 40 млн тонн руди.

15. На руднику працюють близько 760 осіб.

Підприємство працює сім днів на тиждень. Режим роботи копальні – тризмінний, зміни триває по 7 годин.

16. Маркшейдери, що визначають напрямок проходки по рудному тілу.

17. Для проходки в руднику задіяно 9 прохідницьких комбайнів (Sandvik MR 620 та MR360)

Комбайн є машиною з виконавчим органом у вигляді стріли з фрезерною коронкою, яка забезпечена різальними інструментами - зубцями.

18. У такого комбайна Sandvik MR360 72 зуби із загартованого металу.

Так як зуби схильні до зносу, вони оглядаються кожну зміну і при необхідності замінюються на нові.

19. Для доставки руди від комбайна до рудоспуску працюють 8 вантажно-доставочних машин (ПДМ).

20. Магістральна конверторна стрічка довжиною 1200 метрів від кімберлітової трубки до скипу рудоспуску.

Середній вміст алмазів перевищує 3 карати на тонну.

21. Від цього місця до дна кар'єру близько 20 метрів.

Для запобігання затопленню підземної копальні між дном кар'єру та виробленням копальні залишено цілик завтовшки 20 метрів.

На дні кар'єру також прокладено водотривкий шар, який перешкоджає проникненню води в копальню.

22. На руднику також організована система збору води: спочатку ґрунтові води збираються у спеціальні відстійники, потім подаються на позначку -310 метрів, звідки відкачуються насосами на поверхню.

23. Усього на руднику працюють 10 насосів потужністю від 180 до 400 кубометрів на годину.

24. Монтаж магістральної стрічки

25. А це підземні роботи на іншій трубці - "Інтернаціональна" ("Інтер").

Вона розташована за 16 км від Мирного. Видобуток алмазів відкритим способом тут почався 1971 року, і коли до 1980 року кар'єр досяг позначки 284 м, він був законсервований. Саме з «Інтера» почався видобуток алмазів у Якутії підземним способом.

26. «Інтернаціональна» – найбагатша кімберлітова трубка підприємства з вмісту алмазів у руді – понад 8 карат на тонну.

Крім того, алмази «Інтера» відрізняються високою якістю та цінуються на світовому ринку.

27. Глибина шахти – 1065 метрів. Трубка розвідана до 1220 метрів.

Протяжність усіх виробок тут понад 40 км.

28. Комбайн відбиває руду робочим органом (шарошкою), із встановленою нею різцями.

29. Далі йде навантаження у вантажно-доставочні машини, які відвозять руду до рудоспусків (гірських виробок, призначених для транспортування руди з робочої зони на розташований нижче транспортний горизонт), потім вагонетки транспортують її до капітального рудоспуску, через який вона подається до скіпового ствола і видається на поверхню.

30. За добу на «Інтері» видобувається 1500 тонн руди. Обсяг видобутку алмазів у 2013 році становив понад 4,3 млн. карат.

31. У середньому в одній тонні породи міститься 8,53 карат алмазів.

Так за вмістом алмазів на тонну видобутої руди "Інтера" припадає 2 тонни руди з "Миру", 4 тонни з "Айхала" або 8 тонн з "Удачнінського".

32. Робота на руднику ведеться днями та ночами без вихідних. Свят всього два - Новий рік та день Шахтаря.

33. Кімберлітова трубка «Нюрбінська»

Нюрбінський гірничо-збагачувальний був створений у березні 2000 року для освоєння родовищ Накинського рудного поля в Нюрбінському улусі Республіки Саха (Якутія) – кімберлітових трубок «Нюрбінська» та «Ботуобінська», а також прилеглих розсипів. Видобуток ведеться відкритим та розсипним способом.

34. У Нюрбінському ГЗК вперше за всю історію об'єднання «Якуталмаз» та компанії «Алроса» застосовується вахтовий метод – із залученням працівників, які проживають у Мирному (320 км.), у Нюрбі (206 км.) та у селищі Верхневилюйськ (235 км.). )

35. За даними на 1 липня 2013 року, глибина кар'єру “Нюрбінський” становить 255 метрів.

Відкритим способом кар'єр відпрацьовуватиметься до 450 метрів (до позначки -200 метрів від рівня моря). Існує потенціал роботи до позначки –320 метрів.

36. Для транспортування руди та розкривних порід використовуються автосамоскиди великої та особливо великої вантажопідйомності - від 40 до 136 т.

37. У кар'єрі експлуатуються автосамоскиди CAT-777D фірми «Катерпілар» вантажопідйомністю 88 т.

38. Нюрбінський ГЗК має найвищі темпи приросту видобутку природних алмазів в АК «АЛРОСА».

39. Обсяг видобутку алмазів у 2013 році становив 6,5 млн. карат.

40.

41.

42. Середній вміст алмазів у руді – 4,25 карата на тонну.

43. У кузові такого самоскида близько 300-400 карат.

44. З кар'єру або шахти руду самоскидами відправляють на фабрику, де з неї витягують самі корисні копалини.

45. Збагачення алмазів Мирнінського ГЗК ведеться на фабриці №3, яка у 70-ті роки минулого століття була флагманом алмазовидобувної промисловості країни.

Потужність збагачувального комплексу – 1415 тисяч руди на рік.

46. Корпус великого дроблення та щокова дробарка.

У ній відбувається подрібнення шляхом тертя рухомої "щоки" про нерухому. За добу через дробарку проходять 6 тисяч тонн сировини.

47. Корпус середнього дроблення

48. Спіральні класифікатори

Призначені для мокрого поділу твердого матеріалу на піски (осад, розміром частинок до 50 мм) і злив, що містить тонкі зважені частинки.

49. Млин мокрого подрібнення

50. Діаметр млина – 7 метрів

51. Гуркіт

52. Камені просівають через сито, де вони поділяються на групи за розміром.

53.

54. Дрібноперероблену породу відправляють на спіральні класифікатори (гвинтові сепаратори), де вся сировина поділяється залежно від його густини.

55. З зовнішнього борту надходить важка фракція, і з внутрішнього – легка.

56. Пневмофлотаційна машина

Дрібний матеріал разом з додаванням водних реагентів надходить у пневмофлотаційну машину, де кристали дрібних класів прилипають до бульбашок піни і прямують на доведення. На пневмофлотаційній машині витягують найдрібніші алмази - від 2-х і менше мм.

57. Це плівкова машина, де з допомогою реагентів створюється шар, якого прилипають кристали дрібних алмазів.

58. Рентгенолюмінесцентний сепаратор

У цьому сепараторі використовують властивість алмазів світитися в рентгенівських променях. Матеріал, рухаючись по лотку, опромінюється рентгенівськими променями. Потрапивши до зони опромінення, алмаз починає світитися. Після спалаху спеціальний пристрій фіксує свічення і подає сигнал на пристрій, що відсікає.

59. Центральний пульт управління збагачувальною фабрикою.

На фабриці є ще цех остаточного доведення, де алмази чистять, розсіюють, виробляють ручну вибірку, сортують та упаковують.

60. Центр сортування алмазів

Усі видобуті на родовищах компанії в Якутії алмази прямують до Центру сортування у м. Мирний. Тут відбувається поділ алмазів за класами крупності, ведуться первинна оцінка сировини з різних родовищ та її моніторинг для планування роботи гірничо-збагачувальних комбінатів.

61. У природі немає ідеальних кристалів чи двох однакових алмазів, тому їх класифікація передбачає сортування.

16 розмірів х 10 форм х 5 якостей х 10 кольорів = 8000 позицій.

62. Вібраційний ситовий гуркіт. Його завдання – розділити дрібні алмази на розмірні класи. Для цього використовуються 4-8 сит.

За один раз у пристрій закладається близько 1500 каменів.

63. Тим більше, що займаються розважальні апарати. Найбільші алмази сортують люди.

64. Форму, якість та колір кристалів визначають оцінювачі за допомогою луп та мікроскопів.

65. Через спеціаліста за годину проходять десятки алмазів, а якщо дрібні – то рахунок йде на сотні.

66. Кожен камінь дивляться втричі.

67. Ручне зважування алмазу

68. Вага алмазу визначається каратах. Назва «карат» походить від імені насіння ріжкового дерева карат.

У давнину насіння карата служило одиницею виміру маси та обсягу дорогоцінного каміння.

69. 1 карат – 0,2 г (200 мг)

Камені вагою понад 50 карат знаходять кілька разів на місяць.

Найбільший на планеті діамант «Куллінан» важить 621 грам і коштує близько 200 млрд рублів.

Найбільший алмаз серед якутських – «XXII з'їзд КПРС», він важить 342 карати (понад 68 грамів).

70. У 2013 році підприємства групи «АЛРОСА» видобули понад 37 млн карат алмазів.

З них 40% йдуть на промислові цілі та 60% - на ювелірні.

71. Після відбору каміння потрапляє на гранільний завод. Там алмази стають діамантами.

Втрати при ограновуванні становлять від 30 до 70% від ваги алмазу.

72. Станом на 2013 рік запаси групи «АЛРОСА» становили 608 млн. карат, а прогнозні запаси становлять близько однієї третини загальносвітових.

Таким чином, компанія забезпечена мінерально-сировинною базою на 30 років наперед.